Page 37 - 電路板季刊第109期

P. 37

電路板季刊 2025.10 專業技術 35

̬eSAPၾMSAPႡ

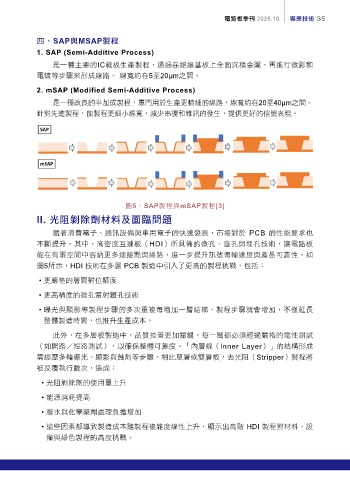

1. SAP (Semi-Additive Process)

是一種主要的IC載板生產製程,通過在絕緣基板上全面沉積金屬,再進行微影和

電鍍等步驟來形成線路。 線寬約在5至20µm之間。

2. mSAP (Modified Semi-Additive Process)

是一種改良的半加成製程,專門用於生產更精細的線路,線寬約在20至40µm之間。

針對先進製程,能製程更細小線寬,減少串擾和雜訊的發生,提供更好的信號表現。

圖5、SAP製程與mSAP製程[3]

II. Έڜ࡞ৰኒҿࣘʿࠦᑗਪᕚ

隨著消費電子、通訊設備與車用電子的快速發展,市場對於 PCB 的性能要求也

不斷提升。其中,高密度互連板(HDI)所具備的微孔、盲孔與埋孔技術,讓電路板

能在有限空間中容納更多連接點與線路,進一步提升訊號傳輸速度與產品可靠性。如

圖5所示,HDI 技術在多層 PCB 製造中引入了更高的製程挑戰,包括:

• 更嚴格的層間對位精度

• 更高精度的微孔雷射鑽孔技術

• 曝光與顯影等製程步驟的多次重複每增加一層結構,製程步驟就會增加,不僅延長

整體製造時間,也推升生產成本。

此外,在多層板製造中,品質控管更加關鍵,每一層都必須經過嚴格的電性測試

(如開路/短路測試),以確保整體可靠度。「內層線(Inner Layer)」的結構形成

需經歷多輪曝光、顯影與蝕刻等步驟。相比單層或雙層板,去光阻(Stripper)製程將

被反覆執行數次,造成:

• 光阻剝除劑的使用量上升

• 能源消耗提高

• 廢水與化學藥劑處理負擔增加

• 這些因素都導致製造成本隨製程複雜度線性上升,顯示出高階 HDI 製程對材料、設

備與綠色製程的高度挑戰。