Page 38 - 電路板季刊第109期

P. 38

36 專業技術 低碳光阻剝除劑材料技術

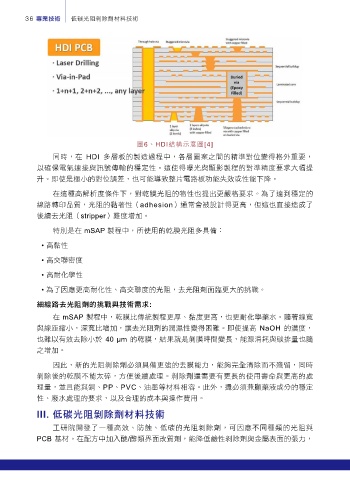

圖6、HDI結構示意圖[4]

同時,在 HDI 多層板的製造過程中,各層圖案之間的精準對位變得格外重要,

以確保電氣連接與訊號傳輸的穩定性。這使得曝光與顯影製程的對準精度要求大幅提

升。即使是極小的對位誤差,也可能導致整片電路板功能失效或性能下降。

在這種高解析度條件下,對乾膜光阻的物性也提出更嚴格要求。為了達到穩定的

線路轉印品質,光阻的黏著性(adhesion)通常會被設計得更高,但這也直接造成了

後續去光阻(stripper)難度增加。

特別是在 mSAP 製程中,所使用的乾膜光阻多具備:

• 高黏性

• 高交聯密度

• 高耐化學性

• 為了因應更高耐化性、高交聯度的光阻,去光阻劑面臨更大的挑戰。

ᇞ༩̘ΈڜኒٙܿၾҦஔცӋ:

在 mSAP 製程中,乾膜比傳統製程更厚、黏度更高,也更耐化學藥水。隨著線寬

與線距縮小,深寬比增加,讓去光阻劑的潤濕性變得困難。即使提高 NaOH 的濃度,

也難以有效去除小於 40 µm 的乾膜,結果就是剝膜時間變長,能源消耗與碳排量也隨

之增加。

因此,新的光阻剝除劑必須具備更強的去膜能力,能夠完全清除而不殘留,同時

剝除後的乾膜不能太碎,方便後續處理。剝除劑還需要有更長的使用壽命與更高的處

理量,並且能與銅、PP、PVC、油墨等材料相容。此外,還必須兼顧藥液成分的穩定

性、廢水處理的要求,以及合理的成本與操作費用。

III. Э၁Έڜ࡞ৰኒҿࣘҦஔ

工研院開發了一種高效、防蝕、低碳的光阻剝除劑,可因應不同種類的光阻與

PCB 基材。在配方中加入醚/醇類界面改質劑,能降低鹼性剝除劑與金屬表面的張力,