Page 44 - 電路板季刊第107期

P. 44

器記錄高度變化以獲取表面形貌資訊。為精確量測銅墊膨脹,本研究使用具備

溫控功能的 Dimension ICON AFM (Bruker Inc.),並在氬氣 (Ar) 保護下,於室溫

至 200°C 範圍內進行測量。利用輕拍模式(Tapping Mode)可達到次奈米的垂直解

42 專業技術 以臨場升溫AFM揭示3D IC異質接合於尺寸微縮下之挑戰

析度,確保對銅墊膨脹的高精度量測。此儀器之示意圖如圖 二。

二

圖

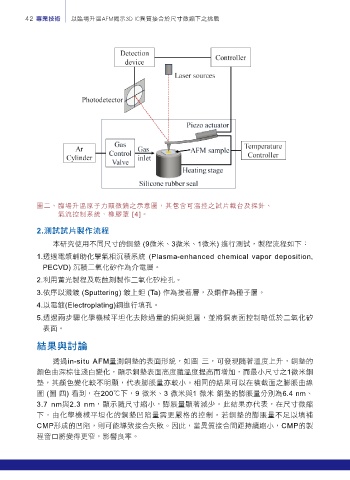

圖二、 臨場升溫原子力顯微鏡之示意圖,其包含可溫控之試片載台及探針、

圖 二 、

圖 二、臨場升溫原子力顯微鏡之示意圖,其包含可溫控之試片載台及探針、氣

氣流控制系統、橡膠罩 [4]。

流控制系統、橡膠罩 [4]。

2.༊༊˪ႡЪݴ

本研究使用不同尺寸的銅墊 (9微米、3微米、1微米) 進行測試,製程流程如下:

2. 測試試片製作流程

1. 透過電漿輔助化學氣相沉積系統 (Plasma-enhanced chemical vapor deposition,

PECVD) 沉積二氧化矽作為介電層。

本研究使用不同尺寸的銅墊 (9 微米、3 微米、1 微米) 進行測試,製程流程

2. 利用黃光製程及乾蝕刻製作二氧化矽栓孔。

如下:

3. 依序以濺鍍 (Sputtering) 鍍上鉭 (Ta) 作為接著層,及銅作為種子層。

1. 透過 電 漿輔助 化學 氣相沉 積系統 (Plasma-enhanced chemical vapor

4. 以電鍍(Electroplating)銅進行填孔。

5. 透過兩步驟化學機械平坦化去除過量的銅與鉭層,並將銅表面控制略低於二氧化矽

deposition, PECVD) 沉積二氧化矽作為介電層。

表面。

2. 利用黃光製程及乾蝕刻製作二氧化矽栓孔。

ഐ؈ၾীሞ

3. 依序以濺鍍 (Sputtering) 鍍上鉭 (Ta) 作為接著層,及銅作為種子層。

透過in-situ AFM量測銅墊的表面形貌,如圖 三,可發現隨著溫度上升,銅墊的

4. 以電鍍(Electroplating)銅進行填孔。

顏色由深棕往淺白變化,顯示銅墊表面高度隨溫度提高而增加,而最小尺寸之1微米銅

5. 透過兩步驟化學機械平坦化去除過量的銅與鉭層,並將銅表面控制略低

墊,其顏色變化較不明顯,代表膨脹量亦較小。相同的結果可以在橫截面之膨脹曲線

圖 (圖 四) 看到,在200℃下,9 微米、3 微米與1 微米 銅墊的膨脹量分別為6.4 nm、

於二氧化矽表面。

3.7 nm與2.3 nm,顯示隨尺寸縮小,膨脹量顯著減少。此結果亦代表,在尺寸微縮

下,由化學機械平坦化的銅墊凹陷量需更嚴格的控制。若銅墊的膨脹量不足以填補

結果與討論

果

與

論

討

結

CMP形成的凹陷,則可能導致接合失敗。因此,當異質接合間距持續縮小,CMP的製

程窗口將變得更窄,影響良率。

透過 in-situ AFM 量測銅墊的表面形貌,如圖 三,可發現隨著溫度上升,銅

三

圖

墊的顏色由深棕往淺白變化,顯示銅墊表面高度隨溫度提高而增加,而最小尺

寸之 1 微米銅墊,其顏色變化較不明顯,代表膨脹量亦較小。相同的結果可以